- 放大

- 缩小

- 默认

油气变径管道检测器皮碗的设计研究

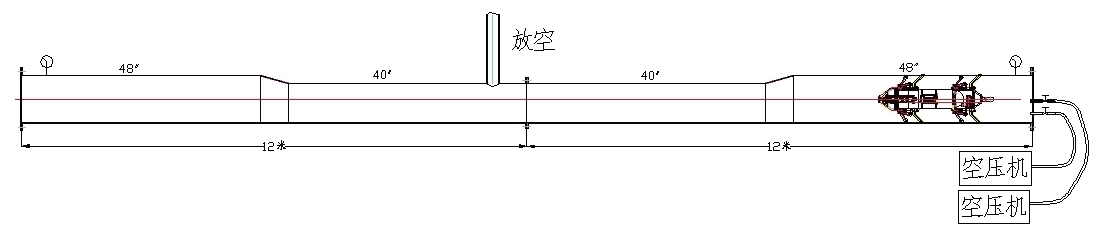

图5 气体介质驱动试验示意图

图6 变径皮碗在48″及40″管道中的密封情况

图6 变径皮碗在48″及40″管道中的密封情况

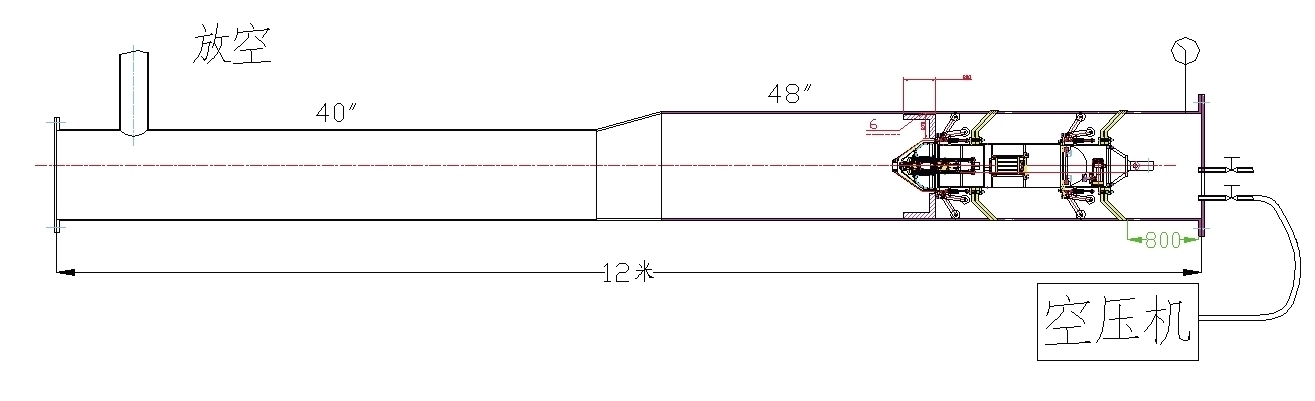

图7 气体介质密封升压试验示意图

图8 变径检测设备现场应用照片

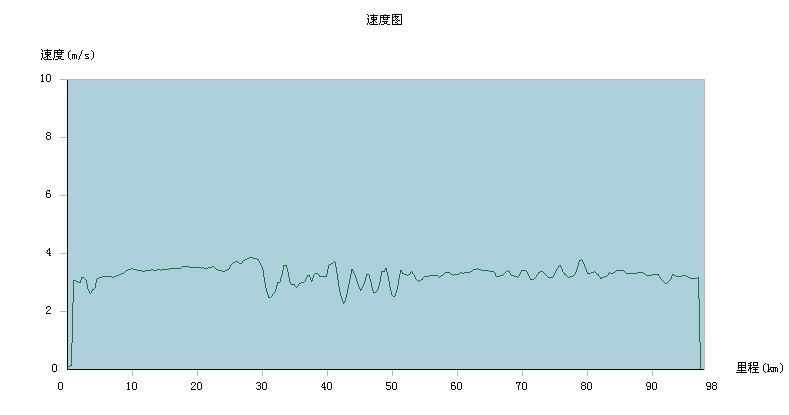

图9 变径检测器运行速度图

引至可变径管道内,利用空压机打气驱动设备运行,期间用跟踪接收机监视设备运行状态和位置,检验40″/48″可变径腐蚀检测器皮碗的密封通过性能。通过1兆帕的气压测试,驱动设备顺利从48″管道运行至40″管道,打开盲板检查设备密封情况完好(图6)。

在气体介质驱动试验的基础上,为保证变径皮碗稳定的密封能力,将开槽全密封变径皮碗在驱动节安装。采用在变径管道中固定,皮碗前方为开口常压,后方用空压机进行升压,通过在可变径皮碗前后建立压差的方式验证40″/48″可变径检测设备的皮碗密封性能(图7)。经过试验测试,检测器皮碗前后压差达到0.1兆帕后趋于稳定。现役40″、48″管道的排量至少在2000×104标准立方米/天以上。在该排量下,可变径检测设备的密封皮碗能够建立足够的启动压差,满足检测要求。

通过以上试验验证,在空压机压缩空气驱动下,可变径检测设备驱动节完成了驱动试验和密封升压试验,达到预期要求。试验证明设计的可变径密封皮碗可以实现在40″管道到48″管道中的密封,并能驱动设备运行。

将研制的开槽全密封变径皮碗安装到可变径检测设备上进行工业现场测试(图8),现场管道长97.756千米,排量为126×104标准立方米/小时,设备于2017年10月29日08时58分顺利从发球筒发出,10月29日18时32分顺利到达收球筒,运行期间设备的运行速度为2米/秒至4米/秒(图9)。经过试验,可变径检测设备工作正常,平均运行速度为3.22米/秒,开槽全密封变径皮碗满足通过能力和密封能力要求。

5 结论

国外基于变径皮碗的可变径检测设备已经成功应用于油气管道现场检测,国内的可变径检测设备距离现场应用尚有一定的差距。通过对变径皮碗进行理论分析,设计研制了开槽变径皮碗和开槽全密封变径皮碗两种装置。经试验验证,开槽全密封变径皮碗的密封效果较好,并成功进行了工业现场应用,其结构能够满足在变径管道中的密封能力和通过能力,性能稳定,这是国内自主研发的变径皮碗装置首次应用于工业现场,为将该装置搭载到变径清管器和变径检测器上提供了经验和技术支持。目前,与可变径检测设备配套的电子电路,磁铁节结构正在进一步调整优化,以使可变径检测设备能早日完整高效的进行工业化应用。

参考文献

[1]冯庆善.在役管道三轴高清漏磁内检测技术[J].油气储运,2009,28(10):72-75.

FENG Q S.Three-axis High-resolution MFL Internal Inspection Technology for In-service Pipeline[J].OilGas&Storage and Transportation,2009,28(10):72-75.