- 放大

- 缩小

- 默认

立式锥底油罐基础内部油品渗漏检测技术发展辨析

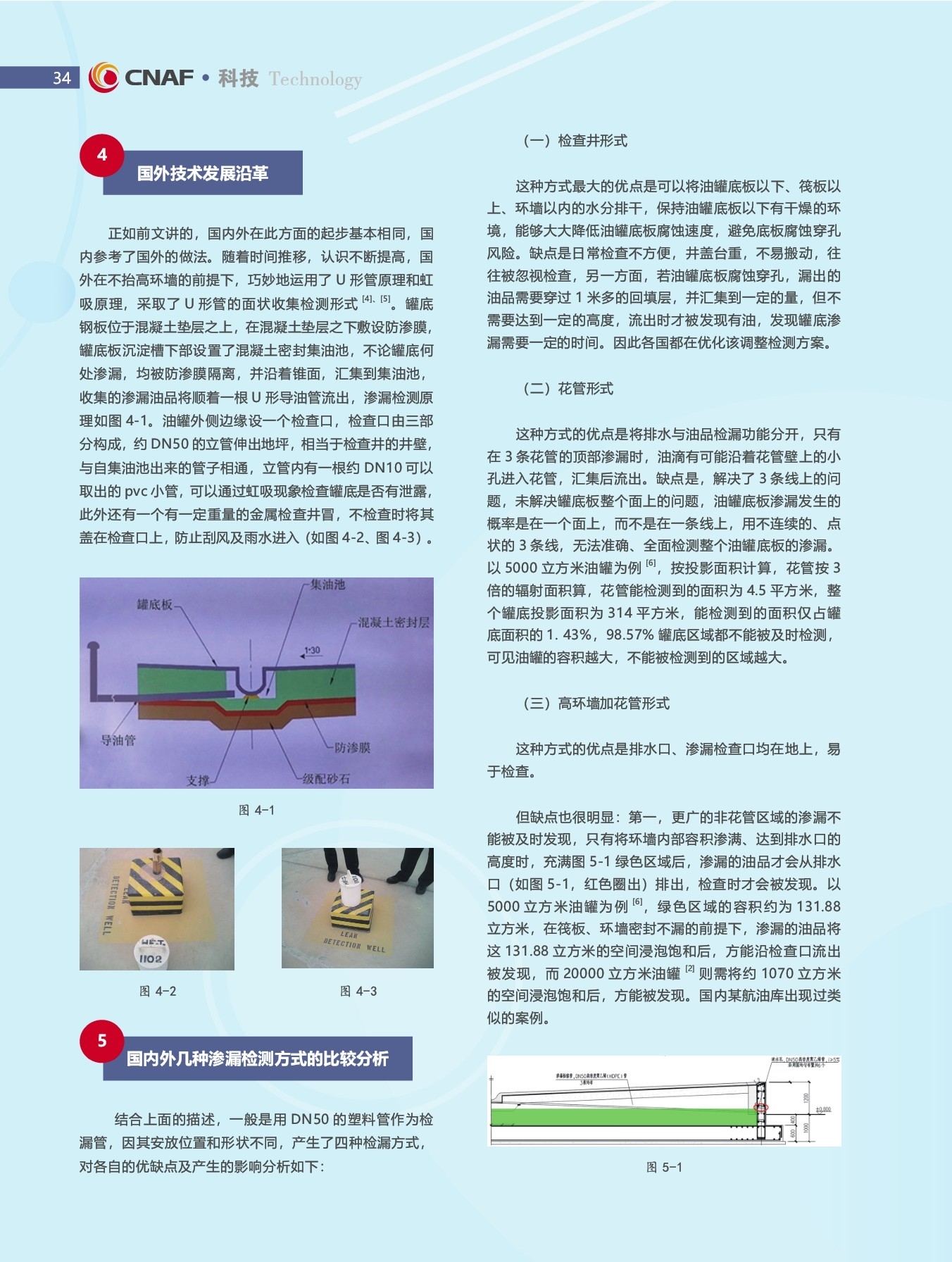

图4-1

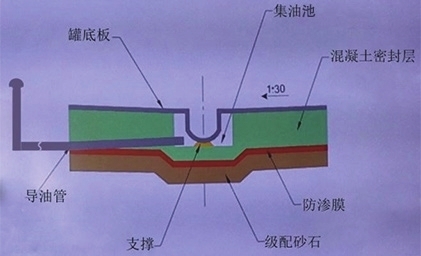

图4-2

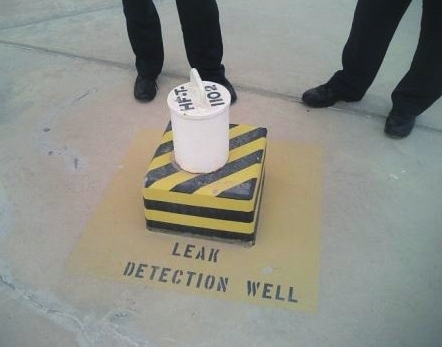

图4-3

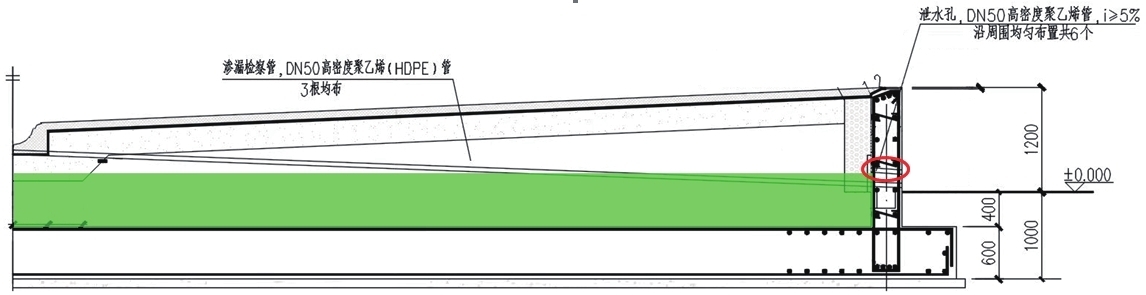

图5-1

4 国外技术发展沿革

正如前文讲的,国内外在此方面的起步基本相同,国内参考了国外的做法。随着时间推移,认识不断提高,国外在不抬高环墙的前提下,巧妙地运用了U形管原理和虹吸原理,采取了U形管的面状收集检测形式[4]、[5]。罐底钢板位于混凝土垫层之上,在混凝土垫层之下敷设防渗膜,罐底板沉淀槽下部设置了混凝土密封集油池,不论罐底何处渗漏,均被防渗膜隔离,并沿着锥面,汇集到集油池,收集的渗漏油品将顺着一根U形导油管流出,渗漏检测原理如图4-1。油罐外侧边缘设一个检查口,检查口由三部分构成,约DN50的立管伸出地坪,相当于检查井的井壁,与自集油池出来的管子相通,立管内有一根约DN10可以取出的pvc小管,可以通过虹吸现象检查罐底是否有泄露,此外还有一个有一定重量的金属检查井冒,不检查时将其盖在检查口上,防止刮风及雨水进入(如图4-2、图4-3)。

5 国内外几种渗漏检测方式的比较分析

结合上面的描述,一般是用DN50的塑料管作为检漏管,因其安放位置和形状不同,产生了四种检漏方式,对各自的优缺点及产生的影响分析如下:

(一)检查井形式

这种方式最大的优点是可以将油罐底板以下、筏板以上、环墙以内的水分排干,保持油罐底板以下有干燥的环境,能够大大降低油罐底板腐蚀速度,避免底板腐蚀穿孔风险。缺点是日常检查不方便,井盖台重,不易搬动,往往被忽视检查,另一方面,若油罐底板腐蚀穿孔,漏出的油品需要穿过1米多的回填层,并汇集到一定的量,但不需要达到一定的高度,流出时才被发现有油,发现罐底渗漏需要一定的时间。因此各国都在优化该调整检测方案。

(二)花管形式

这种方式的优点是将排水与油品检漏功能分开,只有在3条花管的顶部渗漏时,油滴有可能沿着花管壁上的小孔进入花管,汇集后流出。缺点是,解决了3条线上的问题,未解决罐底板整个面上的问题,油罐底板渗漏发生的概率是在一个面上,而不是在一条线上,用不连续的、点状的3条线,无法准确、全面检测整个油罐底板的渗漏。以5000立方米油罐为例[6],按投影面积计算,花管按3倍的辐射面积算,花管能检测到的面积为4.5平方米,整个罐底投影面积为314平方米,能检测到的面积仅占罐底面积的1. 43%,98.57%罐底区域都不能被及时检测,可见油罐的容积越大,不能被检测到的区域越大。

(三)高环墙加花管形式

这种方式的优点是排水口、渗漏检查口均在地上,易于检查。

但缺点也很明显:第一,更广的非花管区域的渗漏不能被及时发现,只有将环墙内部容积渗满、达到排水口的高度时,充满图5-1绿色区域后,渗漏的油品才会从排水口(如图5-1,红色圈出)排出,检查时才会被发现。以5000立方米油罐为例[6],绿色区域的容积约为131.88立方米,在筏板、环墙密封不漏的前提下,渗漏的油品将这131.88立方米的空间浸泡饱和后,方能沿检查口流出被发现,而20000立方米油罐[2]则需将约1070立方米的空间浸泡饱和后,方能被发现。国内某航油库出现过类似的案例。