- 放大

- 缩小

- 默认

立式锥底油罐基础内部油品渗漏检测技术发展辨析

图5-2

图5-3

图5-4

第二,腐蚀加剧,存在安全隐患。环墙内部回填料一般是中粗砂,施工过程中,一方面有的施工企业采用水撼砂的方式使中粗砂密实,另一方面由于中粗砂本身含水率就高,第三方面,因为施工工期较长,不排除降雨等因素,导致环墙内的回填料中浸存了大量水分,在后期,排水口以上的水分可以逐步排除,排水口以下绿色区域(如图5-1)将长期存水,沥青砂垫层不能解决密封的问题,在毛细管现象的作用下,罐底板下潮湿加剧,加速了油罐底板的腐蚀穿孔;

第三,工程量加大、投资增加。地上部分混凝土环墙由规范规定的0.5米[7](如图2-1、图5-2)最大增高至2.1米(如图3-2、图5-3),导致其内部回填料增加,筏板荷载增加,筏板加厚。二十世纪八十年代设计的检查井形式的5000立方米油罐[1]的筏板厚0.3米、环墙高度2.1米,现在高环墙加花管形式的500立方米油罐[8]筏板厚0.5米、环墙高度2.7米。油罐小了10倍、筏板厚增加了约1倍、环墙高了约30%(即0.6米),增加了工程成本。按照规范及国内外习惯做法,地上环墙有0.5米到0.6米即可,以20000立方米油罐为例[2],地上部分最多可降低1.5米,减少中粗砂回填约1600立方米、钢筋混凝土环墙约105立方米,减少油罐基础荷载约3000吨,未计因此而减少的筏板工程量,每台油罐可减少投资约116万元。

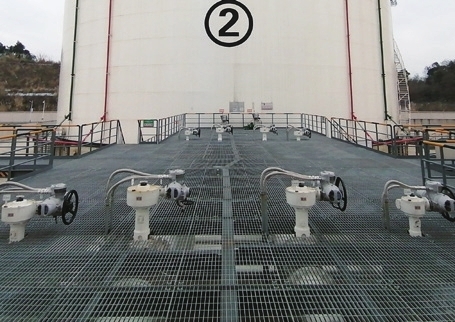

第四,不利于阀门等设备后期维修维护。环墙高了,阀门没法操作,必须增加大量的操作平台,不仅又要增加投资,而且对拆装法兰、管道等维修工作带来限制(如图5-3[4]、图5-4)。因此平台,平均每台油罐增加的投资约40万元。

(四)U形管的面状收集检测形式

这种方式的优点在于:第一,解决了盲区问题,罐底板全部区域的渗漏风险能够被全面检测;第二,渗漏能被及时发现,渗漏的油品沿防渗膜汇集到底板中心收集池,由于此池容积小、检测管口径小,很快就流出,在巡检时,将被发现;第三,检测科学方便,由原来的检查井变为直径约50毫米的管子,用直径约10毫米的管子通过虹吸现象检测,更科学;第四,易维修、投资省,与现在普遍采用的高环墙加花管形式相比,设施设备更容易维护维修,减少了大量的混凝土、环墙内回填、工作平台等,一座4台—6台的20000立方米油罐的罐区可减少投资600万—900万元。

6 结论

综上所述,在油罐底板渗漏检测方面,国内走了一个加花管、抬环墙的弯路,不但加大了工程量、增加了投资,而且给维护维修带来了不便,甚至增加了平台的维护量,更重要的是环墙内排水口以下的水分长期存在,成为油罐底板腐蚀穿孔极大的隐患;国外的U形管的面状收集检测形式,则是在不改变环墙高度的前提下,增加防渗膜,将检查井变检查管,巧妙地运用U形管原理、虹吸原理,投资省、易检测。在今后的工程设计、实施中,更值得推广这种做法。